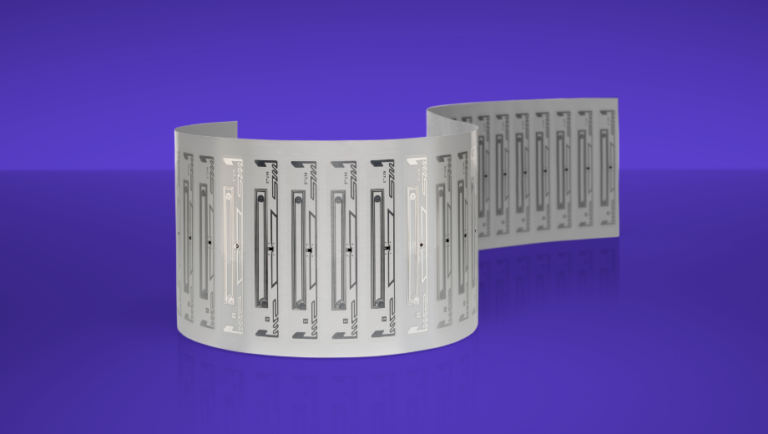

Avery Dennison lança inlay RFID de dupla frequência

A Avery Dennison Corporation lançou outra adição à sua gama de inlays RFID de dupla frequência (DF) em expansão, que fornece funcionalidade combinada NFC (HF) e RAIN RFID (UHF) para marcação econômica no nível do item em um formato reduzido.

A nova etiqueta AD Slim DF EM4425 foi projetada para casos de uso logístico, médico e industrial, além de oferecer recursos de envolvimento do cliente. Com base na bem-sucedida linha de produtos Dual Frequency da Avery Dennison, o inlay combina excelente desempenho com uma capacidade exclusiva de dupla frequência. Operando em faixas de frequência RFID HF e UHF, ele oferece vantagens de custo significativas em comparação com o uso de dois inlays separados de frequência única.

Frequência dupla para funcionalidades

de memória compartilhada A frequência dupla fornece funcionalidade de memória compartilhada, que permite que os protocolos UHF e HF atualizem as informações do produto em tempo real. Isso permite soluções multifuncionais poderosas para gerenciamento de inventário e autenticação de produtos, permitindo uma experiência consistente do cliente, independentemente do canal.

Aplicações para fabricantes industriais e farmacêuticos

Os clientes podem usar a tecnologia RAIN RFID do inlay para um sistema de gerenciamento de estoque e cadeia de suprimentos econômico. As faixas de leitura estendidas de UHF permitem oportunidades no gerenciamento de armazéns, rastreamento de mercadorias valiosas e casos de uso de itens de transporte retornáveis.

Em conjunto, a tecnologia NFC, alimentada pela nuvem de produtos conectados atma.io da Avery Dennison, pode ser utilizada para obter mais informações sobre produtos, inspeção, validação ou fornecer informações voltadas ao usuário final, como manuais do usuário, instruções de montagem, detalhes da pegada de CO2, Instruções de autorização de mercadoria (RMA) e muito mais.

A combinação do inlay AD Slim DF com o atma.io pode ajudar os clientes a combater falsificações de produtos e proteger o valor da marca, permitindo que diferentes partes interessadas na cadeia de suprimentos autentiquem produtos ao longo da jornada. Além disso, os usuários finais podem autenticar produtos pós-compra de forma fácil e segura para dar suporte a devoluções e re-comércio simplesmente tocando em seus smartphones habilitados para NFC no produto com o embutimento AD Slim DF.

“O AD Slim atende às necessidades de uma ampla variedade de casos de uso em nível de item médico e industrial. Nossos mais recentes inlays de dupla frequência são altamente econômicos, liberando valor RFID para aplicativos de gerenciamento de estoque, permitindo que as marcas combatam falsificações e ofereçam experiências específicas ao consumidor. Com a tecnologia atma.io, as empresas podem se beneficiar da visibilidade completa de seus itens, desde a origem até o consumidor e além.”

Max Winograd, vice-presidente de produtos conectados da Avery Dennison Smartrac

A etiqueta AD Slim DF EM4425 tem um formato compacto (74,2 mm x 10,7 mm / 2,921 pol x 0,421 pol), que pode ser facilmente convertido em uso de aplicação final e está disponível no formato de entrega úmida. O inlay vem com o echo-V IC da EM Microelectronic que é equipado com 2048 bits de memória de usuário totalmente compartilhada, acessível através de frequências UHF RFID e HF, permitindo o uso de leitores baratos e geralmente disponíveis (smartphones habilitados para NFC) como suplementos para Infraestruturas de leitores RFID UHF ou HF.

Pierre Muller, líder de BU RFID na EM Microelectronic disse: “O AD Slim DF é uma opção ideal para implantar os benefícios exclusivos de nossos chips RAIN RFID – NFC combinados em echo-V, permitindo uma integração completa da experiência do usuário final com A cadeia de suprimentos. Estamos entusiasmados com a cooperação com a Avery Dennison, com base em nossa parceria de décadas para impulsionar a inovação do mercado.”

A maioria dos inlays Smartrac da Avery Dennison está em conformidade com ISO 9001:2015 Gerenciamento da Qualidade e ISO 14001:2015 Gestão Ambiental, que garantem um produto RFID confiável e de última geração que atende a uma variedade de necessidades de aplicação, especialmente em saúde e ambientes industriais.